Wat maakt draadkoppelingsmoffen tot de belangrijkste connector?

2025-10-14

In de wereld van mechanische en industriële leidingverbindingenschroefdraadkoppelingshulzenspelen een cruciale maar vaak over het hoofd geziene rol. Ze dienen als verbindingsverbinding tussen twee buisuiteinden met schroefdraad en zorgen voor een veilige, lekvrije en betrouwbare verbinding die bestand is tegen druk, temperatuur en trillingen. Of het nu gaat om de bouw, olie- en gaspijpleidingen, irrigatiesystemen of zware machines, de integriteit van deze connectoren bepaalt de prestaties en veiligheid van het hele systeem.

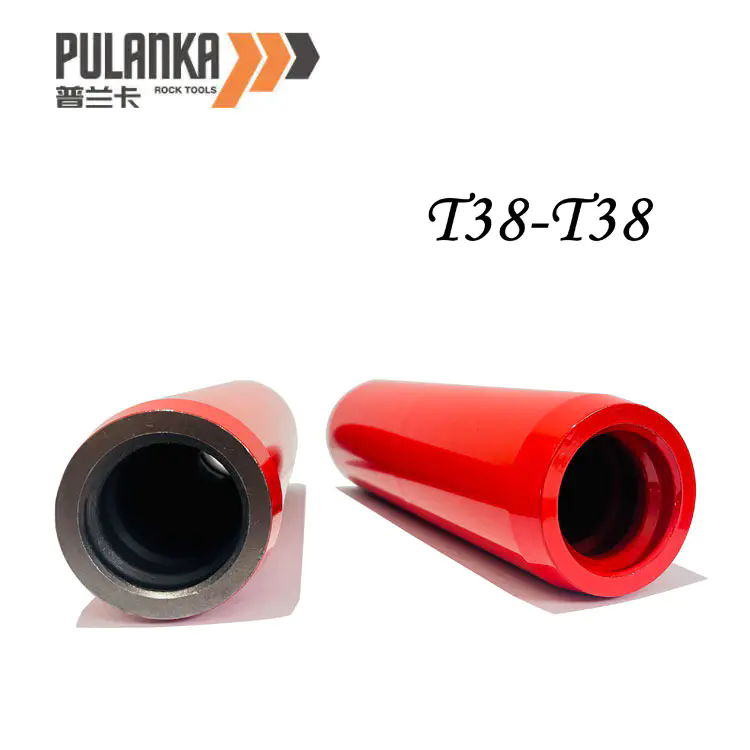

Een draadkoppelingsmof, ook wel schroefdraadmof of pijpkoppeling genoemd, is doorgaans gemaakt van hoogwaardig koolstofstaal, roestvrij staal of gelegeerd staal. Het primaire doel is om twee uiteinden van buizen of staven met mannelijke schroefdraad met elkaar te verbinden. Afhankelijk van het materiaal en de toepassing kunnen deze hulzen worden gebruikt voor mechanische versterking, elektrische aarding of structurele uitlijning.

De groeiende vraag naar duurzame en nauwkeurig ontworpen fittingen in de industriële infrastructuur heeft de Thread Coupling Sleeve tot een onmisbaar onderdeel gemaakt. Het is niet alleen een connector, het is een prestatieverbeteraar die helpt de structurele stabiliteit en operationele efficiëntie te behouden.

Hieronder vindt u een samenvatting van de belangrijkste productparameters voor een hoogwaardige draadkoppelingsmof die in meerdere industrieën wordt gebruikt:

| Parameter | Specificatiebereik | Beschrijving |

|---|---|---|

| Materiaal opties | Koolstofstaal / roestvrij staal / gelegeerd staal / messing | Geselecteerd op basis van corrosieweerstand en treksterkte-eisen |

| Draadnormen | BSP / NPT / ISO / Metrisch | Garandeert compatibiliteit met regionale en industriële draadtypen |

| Diameterbereik | ½” tot 8” (aangepaste formaten beschikbaar) | Ondersteunt een breed scala aan buis- en staafdiameters |

| Oppervlaktebehandeling | Verzinkt / zwart oxide / gegalvaniseerd / effen afwerking | Verbetert de corrosieweerstand en het esthetische uiterlijk |

| Werkdruk | Tot 10.000 psi (afhankelijk van materiaal en ontwerp) | Ontworpen voor zowel lage- als hogedrukomgevingen |

| Temperatuurbereik | -50°C tot +400°C | Geschikt voor extreme industriële bedrijfsomstandigheden |

| Verbindingstype | Vrouw-vrouwelijke draad | Maakt het eenvoudig verbinden van twee componenten met mannelijke schroefdraad mogelijk |

| Certificeringen | ISO 9001 / CE / API-normen | Garandeert kwaliteit, veiligheid en compliance |

Deze parameters weerspiegelen de precisie en consistentie die kenmerkend zijn voor de moderne productie van koppelingshulzen.

Waarom zijn draadkoppelingsmoffen van cruciaal belang voor industriële toepassingen?

Het belang van schroefdraadkoppelingsmoffen gaat veel verder dan een eenvoudige verbinding: het gaat om het garanderen van efficiëntie, veiligheid en duurzaamheid. In veel industrieën kan een kleine connector het verschil maken tussen optimale prestaties en catastrofale storingen. Dit is waarom ze zo kritisch zijn:

A. Structurele integriteit en drukbestendigheid

Een goed ontworpen draadkoppelingsmof zorgt ervoor dat de samengevoegde secties interne druk aankunnen zonder vervorming of lekkage. In hogedrukpijpleidingen zoals olie-, gas- of hydraulische systemen fungeert de mof als mechanische beveiliging, waardoor ontkoppeling onder spanning wordt voorkomen.

B. Corrosie en milieubestendigheid

Dankzij de vooruitgang in de metallurgie en coatingtechnologie zijn moderne hoezen bestand tegen agressieve chemicaliën, vocht en zout. Roestvrijstalen varianten zijn bijzonder waardevol in maritieme en chemische verwerkingstoepassingen waar corrosie een grote bedreiging vormt.

C. Eenvoudige installatie en onderhoud

In tegenstelling tot lasverbindingen maken schroefdraadhulzen een snelle installatie en eenvoudige demontage mogelijk. Dit vereenvoudigt onderhouds-, inspectie- en vervangingsprocessen, waardoor uitvaltijd en arbeidskosten aanzienlijk worden verminderd.

D. Verbeterd draagvermogen

Draadkoppelingsmoffen verdelen de spanning gelijkmatig over de aangesloten onderdelen, waardoor het risico op plaatselijke spanningspunten wordt geminimaliseerd. Dit maakt ze ideaal voor het versterken van wapeningsverbindingen in de bouw of het verbinden van structurele stalen componenten.

e. Kostenefficiëntie gedurende de productlevenscyclus

Vanwege hun herbruikbare en niet-gelaste karakter besparen deze hoezen zowel tijd als kosten bij assemblagelijnen en veldwerkzaamheden. Ze verminderen het energieverbruik (lassen is niet nodig) en minimaliseren materiaalverspilling, in lijn met duurzame industriële praktijken.

In het huidige streven naar energie-efficiënte en duurzame technische oplossingen dragen draadkoppelingsmoffen bij door modulariteit, herbruikbaarheid en een lagere CO2-voetafdruk te bevorderen – factoren die steeds meer gewaardeerd worden in de mondiale productie.

Hoe evolueren draadkoppelingsmoffen met toekomstige technologische trends?

De mondiale markt voor koppelingscomponenten verandert snel, onder invloed van automatisering, materiaalinnovatie en milieuoverwegingen. De industrie voor draadkoppelingsmoffen vormt hierop geen uitzondering. Terwijl industrieën moderniseren, bepalen de volgende trends de toekomst ervan:

A. Slimme productie en precisie-engineering

Geavanceerde CNC-bewerkingen en digitale draadprofilering zorgen ervoor dat elke huls voldoet aan strenge tolerantienormen. Geautomatiseerde kwaliteitscontrole vermindert menselijke fouten en zorgt voor een perfecte draaduitlijning en interne oppervlakteafwerking.

B. Integratie van composietmaterialen

Terwijl traditioneel staal dominant blijft, zijn composiet- en hybride materialen in opkomst voor lichtgewicht, corrosiebestendige toepassingen. Deze zijn vooral relevant in lucht- en ruimtevaart-, offshore- en hernieuwbare energiesystemen waar gewichtsvermindering cruciaal is.

C. Milieuvriendelijke coatingtechnologieën

Oppervlaktecoatings van de volgende generatie, zoals driewaardige chromaat- en eco-zinklagen, vervangen gevaarlijke coatings van zware metalen, waardoor de levensduur van de huls wordt verlengd en de impact op het milieu wordt verminderd.

D. Modulaire en aanpasbare ontwerpen

Fabrikanten bieden nu modulaire draadkoppelingsmoffen die kunnen worden aangepast in lengte, draadpatroon en coatingafwerking. Deze flexibiliteit komt tegemoet aan de uiteenlopende behoeften van de industrie, van energieopwekking tot voedselverwerkingssystemen.

e. Voorspellend onderhoud en IoT-monitoring

Opkomende IoT-compatibele fittingen kunnen trillingen, koppel en interne druk monitoren, waardoor slijtage wordt voorspeld voordat deze kapot gaat. Hoewel deze ontwikkeling zich nog in een experimentele fase bevindt, zal ze de betrouwbaarheid van mechanische systemen opnieuw definiëren.

Deze innovaties geven aan dat schroefdraadkoppelingsmoffen geen statische componenten zijn; ze evolueren naar grotere intelligentie, duurzaamheid en prestatiebetrouwbaarheid. De industrieën die deze trends overnemen, zullen profiteren van verbeterde systeemintegriteit en langere levenscycli van apparatuur.

Veelgestelde vragen over draadkoppelingsmoffen (sectie Veelgestelde vragen)

Vraag 1: Wat is het verschil tussen een draadkoppelingsmof en een verbinding?

A1: Hoewel beide connectoren zijn, wordt een schroefdraadkoppelingsmof gebruikt om twee mannelijke uiteinden met schroefdraad rechtstreeks met elkaar te verbinden, meestal in een permanente of semi-permanente opstelling. Een verbinding daarentegen maakt een gemakkelijke scheiding mogelijk zonder het aangesloten leidingsysteem te verstoren, vaak met een extra moer en een afdichtingselement.

Vraag 2: Hoe selecteert u de juiste draadkoppelingsmof voor een specifieke toepassing?

A2: De selectie hangt af van verschillende factoren: het schroefdraadtype (BSP, NPT of metrisch), werkdruk, materiaalcompatibiliteit, temperatuurbereik en blootstelling aan de omgeving. Koolstofstalen hulzen zijn bijvoorbeeld ideaal voor hydraulische hogedruksystemen, terwijl roestvrijstalen versies de voorkeur hebben in corrosieve of sanitaire omgevingen. Zorg er altijd voor dat de hoes voldoet aan de ISO- of API-normen voor veiligheid en prestaties.

Vraag 3: Kunnen schroefdraadkoppelingsmoffen na demontage opnieuw worden gebruikt?

A3: Ja, als de schroefdraad intact en vrij van schade blijft. Het is echter van cruciaal belang om vóór hergebruik te inspecteren op slijtage, corrosie of draadvervorming. Het aanbrengen van schroefdraadafdichtmiddel of teflontape tijdens het opnieuw installeren zorgt voor een veilige en lekvrije verbinding.

Vraag 4: Zijn er internationale normen die de kwaliteit van schroefdraadkoppelingsmoffen reguleren?

A4: Ja. Gemeenschappelijke normen zijn onder meer ISO 9001 voor kwaliteitsmanagement, API 5L/5CT voor pijpleiding- en buiscomponenten, en ASTM A105 voor smeedstukken van koolstofstaal. Compliance garandeert consistente kwaliteit, maatnauwkeurigheid en mechanische prestaties in de wereldwijde toeleveringsketens.

De toekomst van betrouwbare verbindingen – het engagement van Pulka

De evolutie van draadkoppelingsmoffen weerspiegelt een bredere transformatie in industriële verbindingstechnologieën - van eenvoudige metalen verbindingen tot speciaal ontworpen componenten die zijn geoptimaliseerd voor sterkte, precisie en duurzaamheid. Met de opkomst van slimme productie en milieubewust ontwerp zullen bedrijven die prioriteit geven aan innovatie in koppelingssystemen de volgende industriële golf leiden.

Pulkaheeft een voortrekkersrol gespeeld bij deze transformatie. Met een toewijding aan uiterst nauwkeurige techniek, duurzame materialen en wereldwijde kwaliteitsnormen leveren de draadkoppelingsmoffen van Pulanka ongeëvenaarde betrouwbaarheid in alle sectoren. Elk product ondergaat strenge tests om superieure trekprestaties, lekweerstand en schroefdraadnauwkeurigheid te garanderen.

Door moderne bewerkingsprocessen en duurzame coatingtechnologieën te integreren, blijft Pulanka opnieuw definiëren wat industriële connectiviteit betekent in de 21e eeuw. Van zware olie- en gaspijpleidingen tot precisiegestuurde mechanische systemen: de oplossingen van Pulanka garanderen kracht waar dat het belangrijkst is.

Voor advies op maat, productspecificaties of vragen over bulkleveringen kunt u terecht bijneem contact met ons opOntdek vandaag nog hoe Pulanka uw volgende project kan ondersteunen met vertrouwde en innovatieve verbindingsoplossingen.

Gerelateerd nieuws